1. GIAI ĐOẠN TẠO MẪU

Đây là công việc của phòng thiết kế tạo mẫu. Đầu tiên, những ý tưởng sơ khai nhất về một mẫu trang sức mới sẽ được hình thành. Các thiết kế viên có thể tham khảo những sản phẩm có sẵn, các nguồn tài liệu từ những tạp chí hay tài liệu mạng để tạo cảm hứng cho mình.

Sau khi đã có một hướng đi rõ ràng, những thiết kế viên thường sẽ phác thảo những mẫu vẽ bằng 2D trước (có thể bằng tay – bút chì, bút bi hay các phầm mềm có chức năng tương tự như Alias …) sau đó vẽ lại bằng 3D. Cũng có những người vẽ trực tiếp các mẫu thiết kế lên 3D bằng những chương trình chuyên dụng như Modela Player 4, 3Ds Max, Rhinoceros, Artcam Jewelsmith … Các mẫu này sau đó được đưa vào những chương trình render như Vray, Hypershot … và thực hiện các thao tác cẩn hột, gắn hột ngay trên mô hình 3D ấy. Khi kết thúc quá trình thiết kế, ta sẽ có một mẫu trang sức y như thật theo dạng 3D, với đúng tỉ lệ và kích thước mà nó sẽ hình thành.

Ở đoạn tiếp theo, mẫu trang sức này sẽ được xuất ra cho máy chạy khắc thành những mô hình bằng sáp cứng. Sáp cứng có màu xanh ngọc hoặc xanh lá cây sậm. Tính chất của chúng khá đặc biệt: cho phép liên kết các phần sáp với nhau, có thể gọt tạo hình bằng dao, chạm khắc và đánh bóng. Sau khi một khối sáp cứng nguyên vẹn (thường là có hình hộp chữ nhật, sẽ được cắt gọt trước khi đưa vào máy tùy theo hình dáng sản phẩm sắp được chạy ra) được đưa vào máy, chúng sẽ được máy khắc ra thành những hình dạng đẹp đẽ tùy thuộc vào bản vẽ 3D mà chúng dựa trên. Đây là mô hình ba chiều thực sự đầu tiên, giúp người thiết kế được nhìn thấy bản vẽ của họ “hiện thực hóa”. Khi đó, họ sẽ nghiên cứu một cách thận trọng hơn cách nhận hột, kiểu dáng, chi tiết hoa văn… của sản phẩm, và sửa nó trực tiếp trên khối sáp.

+ Mô hình bằng sáp cứng này có hai cách thực hiện:

Cách thứ nhất là thực hiện hoàn toàn bằng tay, đòi hỏi người thợ có tay nghề cao và một sự khéo léo, tỉ mỉ, chăm chút từng chi tiết nhỏ. Ở bước đầu tiên, họ sẽ vạch dấu trên bề mặt sáp nguyên, tạo kích thước và hình dáng tổng thể của chi tiết. Sáp có hai loại hình dạng: sáp khối và sáp trụ. Đối với bông tai hay mặt dây chuyền, thợ sẽ gia công chúng trên miếng sáp dạng tấm hay khối dày, còn đối với nhẫn hay vòng, chúng sẽ được tạo ra từ loại sáp thứ hai – dạng ống trụ. Khi gia công chi tiết nhẫn, thợ có thể dùng tay nhưng thường là dùng máy tiện cỡ nhỏ, vận hành với động cơ công suất thấp hoặc phải quay máy tiện bằng tay. Người thợ phải thường xuyên đo và chỉnh dao để đảm bảo độ chính xác kích thước. Loại sáp cứng này có thể được tạo hình dễ dàng, bằng các dụng cụ chuyên dùng. Để tăng độ dẻo hoặc muốn sửa lại chi tiết (ví dụ như vô tình khắc quá sâu), thợ có thể cấp thêm nhiệt cho sáp bằng mũi hàn sáp. Người thợ sẽ hơ nóng đầu mũi hàn bằng ngọn lửa đèn cồn, sau đó chấm vào sáp dư rồi đắp vào chỗ chi tiết cần chỉnh sửa. Một vài người thợ còn sáng tạo khi sử dụng lại lưỡi cưa gãy để làm đầu mũi hàn (lưỡi cưa loại mảnh và nhỏ, dùng cho trang sức).

Các dụng cụ cần thiết ở khâu này là dao mổ nhiều kích cỡ, lưỡi cưa sáp nhỏ, mũi kim, giũa, khoan nhỏ, nhíp, cọ quét, máy tiện cỡ nhỏ …

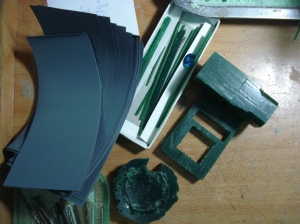

Những dụng cụ làm việc của thợ tạo hình sáp cứng

Thông tin:

Hình dáng các loại sáp: sáp khối và sáp hình trụ, cùng giấy nhám mịn loại từ 800 – 1500.

Một người thợ đang khắc lên sáp cứng chiếc vòng tay có hình đầu báo.

Bàn làm việc của thợ tạo mẫu sáp và một số dụng cụ cần thiết khác.

Thợ đang tạo một sản phẩm vòng tay khác.

Cách thứ hai, người thiết kế sẽ hoàn thành mẫu vẽ 3D trên máy tính, sao đó xuất sang cho máy tạo mẫu chạy tự động. Mày sẽ đưa ra một mẫu sáp hoàn chỉnh đúng chính xác hình dạng và kích thước đã có trên bản 3D. Kích thược khi cài đặt cho máy chạy tạo mẫu thường có sai số cộng trừ 3% so với kích thước của mẫu hoàn chỉnh. Lúc đã hoàn chỉnh mẫu, mẫu sẽ được thợ làm nguội cho sạch hết những chi tiết thừa hay sáp còn dình lại (thường được gọi là bá vơ), và chỉnh sửa bằng các phương pháp hàn, giũa, cắt, gọt … để mẫu sáp đạt độ tinh tế và độ bóng cao nhất. Chúng phải trông như một mẫu trang sức thật sự, chỉ có điều là bằng sáp thôi!

Máy chạy tạo hình trên sáp cứng đang làm việc.

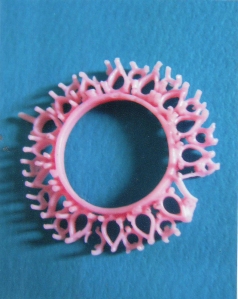

Một mẫu nhẫn sáp đã hoàn chỉnh.

Một mẫu nhẫn sáp đã hoàn chỉnh.

Một mẫu sáp vừa được máy chạy ra xong.

Ngoài ra, ta có thể xem như tồn tại một cách thứ ba – là cách tôi đã đề cập ở trên, kết hợp cả tay và máy. Nếu những mẫu thiết kế là đơn giản, không cần thêm sự can thiệp bằng tay, thì chỉ cần chạy bằng máy – những con sáp chạy ra coi như hoàn thành. Đối với những mẫu phức tạp có nhiều chi tiết nhỏ, cần thêm sự khéo léo của đôi tay thợ để chạm khắc những chi tiết ấy (ví dụ: vảy rồng, mắt hổ, từng cánh hoa chồng lên nhau…). Nói theo một cách khác, phần nào có thể hoàn thành được bằng máy thì người ta vẽ trên 3D và để máy chạy ra. Đến phần nào quá chi tiết cần đến đôi tay thao tác thì người thợ sẽ tự mình khắc thêm dựa trên mẫu sáp do máy chạy ra ấy. Theo quan sát, sản phẩm được gia công bằng tay thường là tinh xảo, nhìn có hồn và chiếm được thiện cảm hơn.

Ở đây có sự xuất hiện của hai loại sáp: sáp cứng và sáp mềm. Sáp cứng là sáp tạo hình – thường có màu xanh ngọc hay xanh lá, và sáp mềm dùng để đúc – thường thấy ở màu hồng sáng. Sáp mềm còn gọi là sáp lỏng, vì nó thường ở dạng lỏng, cho đến khi nó được bơm vào mô và để nguội thì mới cứng lại (xem thêm ở giai đoạn 3 bên dưới).

2. GIAI ĐOẠN ÉP MÔ CAO SU/ MÔ SILICON

Có những mẫu trang sức thuộc loại “độc bản”, chỉ được thiết kế một lần theo yêu cầu của khách. Nhưng phần lớn, các trang sức được chế tác số lượng lớn, chế tác hàng loạt. Khi đó, cái ta cần chính là thật nhiều khuôn để đúc ra nhiều mẫu sáp, sau đó đem đúc cả cây với số lượng thỏa mãn yêu cầu. Khuôn trong trường hợp này thường được gọi là mô. Việc ép khuôn được gọi là ép mô.

Có hai loại mô, thực ra là mô làm từ hai chất liệu khác nhau: mô cao su và mô silicon. Hai mô này nhìn vào là phân biệt được ngay, do có màu sắc khác nhau. Mô silicon có màu trắng trong và cứng hơn, trong khi đó mô cao su có màu vàng nhạt đặc trưng và mềm hơn khá nhiều. Chúng còn khác nhau ở chỗ khả năng: mô cao su có thể ép được cả mẫu sáp lẫn các mẫu bằng kim loại (vàng, bạc …) trong khi mô cao su không ép được mẫu sáp, chỉ có thể ép được mẫu kim loại mà thôi. Ngoài ra, việc sửa mô silicon cũng khó hơn mô cao su, do chúng cứng hơn nhiều (ví dụ sửa khi mô bị những lỗi nhỏ). Dù là mô nào thì lúc đầu mới ép ra cũng đều là một khối liền, sau đó, chúng được thợ tách ra làm đôi bằng dao mổ. Tách ra như thế mới lấy mẫu cao su được bơm trong đó ra.

Hai loại khuôn/ mô: silicon (loại trắng trong, ngoài cùng bên trái, nằm phía trên) và cao su (các mô còn lại).

Cận cảnh một mô cao su đã được cắt đôi. Một đầu là lỗ để bơm sáp vào, lỗ này sẽ khớp với ống bơm của máy bơm sáp.

Mẫu kim loại trước khi đem ép mô cao su ban đầu, nếu có hột đá thì phải tháo đá ra, nếu có vết trầy xước thì phải được đánh bóng lại. Có thể đánh bóng bằng giấy nhám mịn 1200 hoặc đánh bóng bằng điện hóa. Bước tiếp theo là tạo các rãnh dẫn đủ lớn (để dẫn sáp vào trong) và bố trí chúng chính xác vị trí cho sáp lỏng chảy qua. Nếu các rãnh quá hẹp hay góc nghiêng lớn, sáp sẽ khó chảy vào khuôn.

Dụng cụ ở khâu này bao gồm: tấm cao su hoặc silicon (H14), các khung nhôm (H13), dao mổ, kéo, thiết bị lưu hóa …

Một khung nhôm sử dụng trong quá trình ép mô silicon hay cao su

Các tấm cao su phải được cắt sao cho khớp với mặt trong khung nhôm. Tiếp theo, người ta sẽ bóc lớp nhựa bảo vệ trên các tấm cao su, chèn chúng vào cho cao đến một nửa khung. Đặt tiếp trang sức cần làm mẫu vào khung sao cho ống rót khớp với lỗ rót ở một đầu khung. Đặt nốt các tấm cao su còn lại vào khung cho đầy. Kế tiếp, ta phải lót lớp cao su mỏng lên hai tấm thép để khi nung nóng cao thì cao su không bị dính.

Một tấm cao su chuẩn bị đem ép mô

Chính nhiệt độ cho phù hợp rồi đưa khung vào trong thiết bị lưu hóa. Khi nhiệt đến 150 độ C thì đóng chặt cửa thiết bị lưu hóa. Thời gian lưu hóa dài hay ngắn là tùy theo có bao nhiêu lớp cao su đã ép trong khung – cứ khoảng 2,5 phút cho 1mm. Sau thời gian này, thiết bị được tắt và khung để nguội dần. Lấy khuôn cao su ra (hoặc gọi là mô), dùng dao mổ để tách và cắt khuôn làm đôi, tháo ống rót. Khuôn này có thể dùng được rất nhiều lần để tạo các mẫu sáp đồng nhất.

3. GIAI ĐOẠN CẮM CÂY THÔNG, BƠM SÁP

+ Bơm sáp:

Thiết bị được sử dụng chính là máy bơm (phun) sáp Vacuum Wac Injector. Ngoài ra, người ta còn sử dụng bột phấn để đập vào các ổ hột của mô hay dùng keo xịt silicon để xịt vào cái mô đã sử dụng lâu ngày và bị bịt lại.

Đầu tiên, phấn được đập vào giữa hai lớp của mô. Đóng mô lại cho khớp, xong đặt mô và hai miếng mica để định vị, sát một mép. (Tùy theo khuôn/ mô dày hay mỏng mà người ta đặt một hay hai tấm mica). Sau đó, đẩy toàn bộ mô và mica vào đế định vị của máy bơm sáp. Chú ý đặt sao cho lỗ của ống rót của tấm mô (đã được vạch thành rãnh bên trong để dẫn sáp lỏng – như đã nói ở trên) khớp với ống bơm sáp của máy. Điều chỉnh lượng sáp lỏng sẽ bơm vào khuôn, và chạy máy. Sau khoảng 5 giây là bơm xong, mô được lấy ra và để nguội cho sáp có thời gian đông khô lại. Theo kinh nghiệm của những người thợ, khoảng thời gian này ước chừng một tiếng.

Khi bơm sáp, phải đảm bảo cho lượng sáp lỏng được bơm đầy và bơm đủ vào trong mô, nghĩa là không dư đến trào ra cũng không bị thiếu hụt, đồng thời tất cả các mẫu cũng đều phải được bơm đều như nhau. Nếu không làm tốt điều này thì sẽ xuất hiện những mẫu bơm bị lỗi. Sáp sau khi đã khô cứng và được lấy ra khỏi mô (các thợ thường gọi chúng là những con sáp) phải qua tiếp một giai đoạn nữa là kiểm tra, chỉnh sửa lại bề mặt và các chi tiết của mẫu bằng phương pháp hàn sáp hay gọt giũa. Những con sáp này có màu hồng, tuy không dễ tạo hình như sáp cứng kia nhưng cũng không phải là không chỉnh sửa được. Theo kinh nghiệm của thợ thì, việc có những mẫu bị bơm hư là không thể tránh được. Thường thì chỉ có những mẫu nào đơn giản mới ít bị hư, còn hơi phúc tạp và nhiều chi tiết thì sẽ có nguy cơ cao hơn.

+ Cắm cây thông

Trước tiên tôi xin giải thích một số thuật ngữ được dùng trong công đoạn này:

~ “Cắm cây thông” là cái tên hình tượng cho công đoạn nối những con sáp ở trên vào một ống rót trước khi đem đúc. Lí do gọi chúng là “cắm cây thông”, đơn giản vì khi hoàn thành công đoạn này, những con sáp được cắm đều nhau trên ống rót và chĩa ra ngoài, nhìn tổng thể trông rất giống cây thông.

~ Láp: Thực chất láp là những ống hình trụ có đục lỗ tròn đều đặn, làm bằng kim loại có thể chịu được nhiệt độ rất cao của lò nung, lò đúc, thường là bằng sắt. Bên dưới láp vành tròn xòe ra thành đế, đế lớn và dày hơn phần trên. Láp được công ty đặt mua về số lượng lớn để phục vụ sản xuất. Láp có rất nhiều kích thước, từ to đến nhỏ, tùy theo từng trường hợp mà sử dụng cái nào.

Các mẫu sáp được nối đến một ống rót chính. Bản thân ống rót này cũng được tạo thành bằng cách tương tự như những con sáp – nghĩa là bơm sáp lỏng và mô hình ống trụ. Ống rót được cố định trên một đế cao su trước. Các con sáp riêng rẽ không tiếp xúc trực tiếp với nhau mà chỉ được nối thông nhau qua các nhánh rót – là những nhánh phụ chĩa ra từ ống rót chính. Khi cắm, người ta bắt đầu cắm các mẫu sáp nhỏ ở phía trên trước, sau đó cắm các mẫu lớn ở phía dưới. Hướng cắm là hướng nghiêng lên trên.

Một cây thông cắm hoàn tất và láp phù hợp sẽ được úp vào.

Ở khâu này, người thợ phụ trách sẽ đem cân cây thông (lúc này chưa có gắn đế), từ đó mới tính toán trọng lượng kim loại để đúc. Tùy theo kim loại cần đúc là kim loại gì, họ sẽ nhân trọng lượng cây thông với một con số. Ví dụ, nếu là bạc thì nhân với 11, nếu là vàng 18 kara thì nhân với 16 (hoặc theo một số thợ là 15)… Khi đã biết được trọng lượng kim loại cần đúc rồi, con số ấy sẽ được ghi lại và báo cho khách hàng – cả trọng lượng lẫn giá cả.

Đế cắm cây thông và ống rót bằng sáp.

Đế cắm cây thông và ống rót bằng sáp.

Thiết bị lưu hóa để ép ra mô cao su hay silicon.

Máy bơm sáp vào mô.

Mô đang được đặt trên máy bơm sáp, ống bơm đang đưa vào lỗ của mô để bơm sáp vào. Nếu nhìn kĩ ta sẽ thấy bên dưới mô là 1 – 2 tấm mica trong được lót nhằm tăng độ cao của mô lên ngang tầm ống bơm.

Thợ đang cắm những chiếc nhẫn sáp lên cây thông

Cây thông được cắm hoàn tất Một mẫu sáp bị bơm hư

Ở bước tiếp theo, “cây thông” được cắm vào một đế cao su tròn có đường kính lớn hơn đường kính lớn nhất bao quanh cây thông. Người ta sẽ chọn láp có đường kính và chiều cao phù hợp với đế cao su và cây thông đó, úp vào, gắn chặt vào đế cao su đó, dán kín băng keo xung quanh – phải thật kín, quấn chặt thun ở phần đáy. Khi đã làm được một số lượng đủ lớn, các láp có chứa cây thông như thế sẽ được mang tới phòng đúc.

Tùy theo yêu cầu của khách cần bao nhiêu hàng – một hai cái hay rất nhiều cái, kích thước thế nào … mà người thợ sẽ tính toán đúc láp to hay láp nhỏ, vì láp có rất nhiều kích thước và độ dao động kích thước giữa chúng khá đáng kể. Điều này ảnh hưởng đến năng suất làm việc, tức một ngày có thể làm được bao nhiêu láp. Yêu cầu của khách khác nhau nên số lượng láp của các ngày cũng không thể giống nhau.

* Đối với những mẫu trang sức được thiết kế là có gắn hột lên, thì trước giai đoạn cắm cây thông này, những con sáp của mẫu trang sức ấy cũng được gắn hột lên trước – ở vị trí y như khi nó đã trở thành sản phẩm thật. Sau khi gắn lên xong rồi, chúng sẽ được cắm lên cây thông, quy trình y như những sản phẩm không gắn đá khác. Như vậy khi đúc ra trang sức bằng kim loại quý (ở công đoạn sau), những hột ấy sẽ đính sẵn trên sản phẩm luôn. Đây là phương pháp mới. Trước đây, người ta phải làm kiểu truyền thống là đúc hẳn ra thành kim loại thật rồi mới gắn hột lên sau.

Một cây thông đã cắm xong gồm những con sáp đã gắn sẵn hột đá lên trước.

Phương pháp cắm cây thông có thể sử dụng cho nhiều loại trang sức: có thể cắm cả nhẫn, vòng, bông tai, mặt dây chuyền.

4. GIAI ĐOẠN ĐÚC

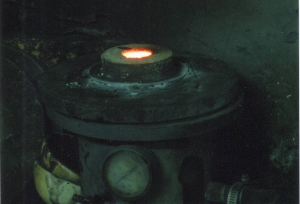

Nung chảy sáp và nung khuôn thạch cao

Dựa vào trọng lượng kim loại đã tính ở giai đoạn trước, người thợ ở xưởng đúc sẽ ước lượng thạch cao cần thiết để đổ khuôn. Thạch cao được pha theo tỉ lệ 1gram thạch cao với 40cc nước, sau đó được khuấy bằng máy khuấy cho thạch cao tan đều hết. Tiếp theo, thợ sẽ bỏ chậu thạch cao vào máy hút chân không từ 1-2 phút. Phần thạch cao trên, sau khi lấy ra khỏi máy, sẽ được đổ vào các láp – lúc này cần kiểm tra lại để chắc chắn rằng thân láp đã được bọc kín, nếu không thạch cao sẽ chảy tràn ra ngoài. Sau đó, các láp được xếp vào máy hút chân không để hút hết bọt khí đọng trong láp – nếu còn bọt khí và bọt khí ấy tiếp xúc với bề mặt mẫu sáp, thì sẽ bị lỗi khi đúc. Một thời gian kế tiếp, khi đã đảm bảo bọt khí được hút hết, ta sẽ chờ cho thạch cao đông đặc rồi khô hẳn. Thời gian chờ lâu hay mau là tùy theo kích thước láp, có thể từ 1 – 2 tiếng.

Khi thạch cao trong láp đã khô hẳn, nghĩa là chúng đã bọc cả cây thông thành một khối, lúc này, người thợ mới dần dần gỡ lớp băng keo bọc bên ngoài cây thông ra, cho vào lò nung tự động để sáp trong khuôn chảy ra hết. Nhiệt độ nung ở giai đoạn này khoảng 300 độ C.

Sau khi đã nung cho sáp chảy ra hết, ta tiếp tục cho vào lò nung thạch cao tự động với mục đích nung cho khuôn thạch cao chín. Nhiệt độ của lò nung lúc này khoảng từ 650 đến 750 độ C. Nhiệt độ phải được điều chỉnh cẩn thận trong vài giờ đầu để tránh sự rạn nứt xảy ra cho khuôn.

Giai đoạn chờ cho thạch cao trong láp khô hẳn

Lò nung thạch cao, và những láp chứa thạch cao trong lò đang chín dần.

Đúc kim loại

Để đúc kim loại nóng chảy, nhiệt độ ống thép phải hạ đến một nhiệt độ xác định và duy trì ở nhiệt độ đó sau khi lấy ra khỏi lò. Nhiệt độ này khác nhau là xác định tùy theo kim loại được đúc. Đối với vàng, nhiệt độ ở ống thép cần duy trì là 600 độ C trong một giờ trước khi lấy khỏi lò, và tiếp tục duy trì ở khoảng 450 – 600 độ C sau khi lấy ra khỏi lò. Yêu cầu nhiệt độ của bạc trong cả hai trường hợp thì thấp hơn vàng khoảng 100 độ C.

Khè lửa vào chén nấu chảy kim loại

Rót kim loại vào khuôn

Sau khi quá trình cấp nhiệt cho láp hoàn tất, người ta đặt láp vào thiết bị đúc. Láp được đem từ phòng ép mô xuống, có thể nhiều có thể ít. Người ta có thể chờ số lượng láp lên đến vài chục rồi đúc một lần, hoặc cũng có thể đúc chỉ vài láp một lần thôi.

Điều cơ bản là phải hoàn tất các tính toán thành phần trước khi bắt đầu quy trình hợp kim hóa. Bạc, đồng và chất trợ dung là ba thành phần chính cần phải có khi chuẩn bị hợp kim hóa. Thợ kim hoàn thường gọi nôm na việc hợp kim là chế “hội” vàng tây (hợp kim – alloy).

* Một số thông tin liên quan đến các hợp kim vàng, bạc:

- Vàng tây 18 kara thường hợp kim hóa với một nửa đồng và một nửa bạc. Theo các tỉ lệ thành phần, vàng tây có thể có màu sắc và độ cứng khác nhau. Trong trường hợp hàm lượng đồng tăng, vàng tây sẽ ngả sang màu đỏ và cứng hơn. Nếu hàm lượng bạc tăng, vàng tây sẽ chuyển sang màu vàng sáng. Bên cạnh đó còn có các hợp kim khác làm cho vàng tây lại có những màu sắc và đặc tính khác hơn nữa.

Theo quy định quốc tế thì hàm lượng vàng 99.99% (gần 100%) gọi là vàng 24k (chúng có màu vàng ánh kim đậm nhất, nhưng khá mềm nên nữ trang làm bằng vàng 24K là vàng tinh khiết nhưng không được đa dạng vì khó gắn đá quý và đánh bóng). Vậy thì hàm lượng vàng của các loại vàng khác sẽ giảm theo số “k” tương ứng. Cách tính: lấy số “k” chia cho 24 sẽ bằng hàm lượng vàng, và đó củng chính là “tuổi” vàng.

| Loại vàng | Hàm lượng |

| 21 K | 87,5% |

| 18 K | 75% |

| 14 K | 58,5% |

| 10 K | 41,6% |

| 9 K | 37,5% |

Tùy theo quốc gia, vùng lãnh thổ hay địa phương và tập quán của nơi đó mà người ta dùng các loại vàng tây khác nhau. Ví dụ, người Mỹ thường xài vàng 14k trong khi đó người Canada lại thích vàng 21k. Còn người Pháp thì dùng 18k. Người Ý thì chỉ xài vàng 9k và 10k. Việt nam ưa chuộng 24k và 18k. Đặc biệt vàng 18k ở Việt nam có 3 loại: loại 75%, loại 70% và loại 68%.

- Vàng trắng là hợp kim hóa với palladi, bạc, và niken. Chúng rất mềm và rất dễ rèn, nhưng không thích hợp để làm dây chuyền hay cẩn đá quý.

- Bạc là kim loại có độ dẻo cao và rất mềm ở trạng thái tinh khiết, hơi khó tạo mẫu. Tuy nhiên, bạc sẽ trở nên cứng hơn khi được hợp kim hóa với đồng, nhưng đồng thời cũng dễ bị ăn mòn hơn.

Sau khi đã chuẩn bị và tính toán xong thành phần để hợp kim hóa, người thợ cho kim loại vào chén nấu, thêm một chút hàn the vào rồi dùng mỏ đốt khè lửa vào chén để nấu chảy kim loại. Những chén này có rất nhiều trong xưởng đúc. Được biết, loại chén tốt thường làm bằng thạch cao, còn nếu không thì làm bằng đất nung cũng được. Cả hai loại đều có thể chịu được nhiệt độ rất cao, và trở nên đỏ sẫm khi dùng để nấu chảy kim loại. Bước tiếp theo, hợp kim nóng chảy được rót vào khuôn. Để khuôn ổn định trong vài phút rồi đem nhúng láp vào trong nước lạnh đột ngột, nó sẽ khiến khuôn thạch cao bị nứt, vỡ ra. Khi đó, ta sẽ thu được thành phẩm của quá trình đúc là một hay nhiều mẫu trang sức thô (bằng chính kim loại dùng để đúc) chưa được gọt giũa còn dính trên cây thông. Người ta phải tiếp tục một bước nữa là khử lớp oxy hóa và các tạp chất bằng cách rửa trong dung dịch axit. Các tạp chất cũng như lớp oxy hóa này làm giảm độ bóng bề mặt và gây khó khăn trong các công đoạn sau. Dung dịch 20% acid sulfuric thường dùng để rửa vàng bạc. Để tăng tốc độ rửa, nó có thể được nung nóng đến một nhiệt độ thích hợp.

Khuôn sau khi đã rót kim loại vào.

Một cái chén đang dùng để nấu kim loại.

- Các quy định an toàn khi rửa kim loại:

Khi pha dung dịch, phải rót acid vào nước nguội, không được phép làm ngược lại.

Hơi acid có độc tính cao nên việc pha chế cần ở nơi thông thoáng. Ngoài ra, axit có thể gây hại cho con người nên phải mang kính bảo vệ, găng cao su và những món bảo hộ khác.

Những thỏi bạc đang được đưa vào dung dịch axit để rửa sạch

Khi được hỏi làm sao kiểm tra được độ bền của những trang sức – nữ trang này sau khi chế tác xong, câu trả lời là, lúc chế “hội” vàng, người ta đã tính trước tuổi vàng, biết được sẽ chế nó ra bao nhiêu tuổi, bền trong bao lâu …

5. GIAI ĐOẠN LÀM NGUỘI, NHẬN HỘT / ĐÁ

Giai đoạn làm nguội:

Có thể nói, đây là một công đoạn hết sức phức tạp và đóng vai trò rất quan trọng, quyết định việc tạo hình hoàn chỉnh về tổng thể lẫn chi tiết cho món trang sức. Kết thúc quá trình đúc phía trước, ta thu được thành phẩm là một cây thông gồm nhiều nhánh, trên đó cắm những mẫu trang sức đã đúc thành kim loại thật, nhưng bề ngoài chúng còn rất thô sơ, xấu xí và đen đúa, cần phải trải qua giai đoạn làm nguội này để trở nên đẹp đẽ và tinh tế hơn. Nhiệm vụ của giai đoạn này thuộc về những người thợ bạc, họ phải dùng bàn tay khéo léo và kĩ thuật tỉ mỉ của mình để hoàn chỉnh hình dáng cũng như chăm chút từng chi tiết (nếu có) cho trang sức.

Có được những mẫu thô ấy, các thợ bạc sẽ ngâm vào hàn the để những thứ còn dính trên mẫu tróc ra hết. Những vết lồi lõm hay các chi tiết không rõ ràng sẽ bắt đầu được xử lý sau đó với các thao tác gọt, giũa, cạo, chà nhám, mài, khoan hay hàn lại…

Giai đoạn này cần có những kĩ thuật cơ bản như sau:

- Giũa: Thợ bạc phải chọn giũa có kích cỡ, cỡ răng, tiết diện (tròn, vuông, chữ nhật, tam giác…) phù hợp với món trang sức cần giũa. Độ cứng của giũa phải thích hợp với độ cứng của bề mặt gia công, cần nhiều loại giũa chuyên dùng cho từng vật liệu vàng, bạc, đồng … Để làm sạch giũa sau khi gia công xong, người thợ có thể dùng xăng để rửa, nhưng không được phép dùng dầu. Ngoài ra, giũa cũng phải được đặt cách xa các hơi nóng, như mỏ hàn, lò nung, đèn cồn…

- Chà giấy nhám: Trong quá trình mài giũa sẽ xuất hiện các vết trầy xước, công đoạn này, người thợ bạc phải dùng giấy nhám với các kích cỡ, độ dày hột khác nhau để loại bỏ các vết xước ấy. Độ thô hay mịn của giấy nhám được dùng dao động từ 150 – 1200. Ở bước này, yêu cầu đặt ra là người thợ phải thật tỉ mỉ, dù giũa hay chà nhám đều phải thường xuyên đổi chiều và chú ý không làm sâu thêm các vết xước. Ngoài ra, quá trình chà bóng còn cần sự hỗ trợ từ máy móc: dán giấy nhám lên thanh gỗ hoặc dùng bánh quay để thực hiện quá trình chà bóng, sẽ hiệu quả hơn và tiết kiệm giấy. Nói chung, có thể kết hợp cả máy lẫn tay, tùy theo từng chỗ mà người thợ sẽ linh hoạt sử dụng.

- Cưa: lưỡi cưa được chọn phải căn cứ theo chiều dày của kim loại cần cắt, không được cắt tấm kim loại mỏng bằng lưỡi cưa dày và ngược lại. Nếu khoảng cách giữa các răng cưa lớn hơn chiều dày tấm kim loại, lưỡi cưa co thể bị kẹt và gãy. Chuyển động của lưỡi cưa phải vuông góc với bề mặt cần cưa và chỉ nên tác dụng lực thuận chiều với chiều của răng cưa.

- Khoan, mài: Quy trình này thường được tiến hành với động cơ nhỏ, có trục mềm, còn gọi là mô tơ treo. Người thợ bạc sẽ lựa chọn cẩn thận các loại mũi khác nhau như mũi khoan, mũi nạo, mũi mài với nhiều kích thước, kiểu dáng đa dạng để gia công chi tiết cho chính xác.

Cưa tạo lỗ hay cưa tạo các đường thẳng.

- Hàn: Đây là quá trình cơ bản để tạo liên kết bền vững. Các dụng cụ thiết bị cần cho quy trình này gồm mỏ đốt ga, khối/ tấm chịu nhiệt, chất trợ dung hàn, mỏ hàn với đủ các kích thước … công việc này đỏi hỏi người thợ kim hoàn thật cẩn trọng trong việc điều chỉnh và kiểm soát ngọn lửa từ mỏ hàn, sao cho nó phù hợp với nhiệt độ nóng chảy của kim loại và đảm bảo chất lượng mối hàn phải khớp.

Ngọn lửa từ mỏ hàn thường có màu xanh như thế này, nhiệt độ có thể lên đến 3000 độ C.

* Khối và tấm chịu nhiệt

Có nhiều loại khối và tấm chịu nhiệt khi hàn, chẳng hạn như khối sợi gốm, khung lưới kim loại, tấm xoay hay tấm đỡ bằng vật liệu chịu lửa.

Khung lưới kim loại cho phép phân phối nhiệt đồng đều khi hàn, thường được dùng để hàn các mối hàn lớn. Khối bằng than đá thì thường được sử dụng hơn do ít gây ra sự oxy hóa, phân bố và duy trì nhiệt một cách đồng đều.

Một số khối hay tấm chịu nhiệt được sử dụng khi hàn

* Chất trợ dung hàn

Chất trợ dung phổ biến là hàn the và nước. Acid boric có thể bổ sung vào hỗn hợp này để tăng nhiệt độ nóng chảy. Hàn the có một nhược điểm là, khi được nung nóng có thể tạo bọt khí làm giảm chất lượng mối hàn. Hỗn hợp hàn the và nước được quét cả hai phía đường hàn sau khi khử sạch oxit.

Chất trợ dung lỏng và thanh hàn the bột, khi hòa tan trong nước sẽ làm tăng sự tan chảy của kim loại hàn.

Giai đoạn nhận hột:

Nhận hột là cẩn đá quý (tức là hột) vào giá đỡ, hay ổ hột. Đối với những chi tiết nhỏ như thế, cần phải có lực tác dụng thật mạnh thì đá mới vào được ổ, mới nhận được hột đá. Do thế, người ta cần một thứ để định vị cố định trang sức lại mới nhận hột vào được. Trang sức sẽ được định vị vào một loại sáp định vị – thường được gọi là “khằn”. Khằn bên ngoài ta thấy đó là một chất màu đỏ sậm, khi hơ lửa thì trở nên rất nóng và tan chảy ra. Lấy ống phụt kè lửa vào đó cho thật nóng rồi mới đưa mẫu trang sức vào, sao cho mặt cần nhận hột quay lên phía trên. Đợi một lúc cho khằn thật cứng và mẫu trang sức được định vị vững trong khằn, khi đó thợ có thể yên tâm cẩn hột vào.

Đặt trang sức vào khằn để chuẩn bị đính hột.

Một khi người thợ kim hoàn xác định được chính xác kiểu dáng cuối cùng của tất cả các thành phần, những viên đá phù hợp sẽ được lựa chọn để gắn lên ổ hột, chấu…Người thợ nhận hột sẽ xem xét, phân tích kích cỡ cần thiết của từng viên rồi điều chỉnh cho phù hợp. Sau đó, họ kiểm tra vị trí của mỗi viên đá bằng cách dùng nhíp đặt nó vào đúng vị trí dự kiến, ép sát thanh gài (hay ngàm, chấu, mấu, giá đỡ…) và viên đá sao cho thật chắc và thật chặt. Trong quá trình này, người thợ ghi nhận bất cứ sự sai lệch tiềm ẩn nào và chỉnh sửa chúng bằng các dụng cụ cần thiết để tạo nên hình khối lý tưởng. Giai đoạn này, viên đá được đặt thế nào và vẻ đẹp tổng thể chung của nó ra sao là phụ thuộc vào mắt thẩm mỹ của thợ bạc. Tiếp đó, họ phải kiểm tra tiếp kĩ càng cả món trang sức dưới nhiều góc độ khác nhau để nhận biết những sai sót có thể có, dù là nhỏ nhất. Họ cũng kiểm tra bằng cách úp ngược khằn lại, vỗ vỗ đáy để xem hột đá có bị rớt ra không. Nếu mọi việc đều ổn, hột đá không rớt ra, việc kiểm tra coi như hoàn tất.

Sau khi hoàn tất việc kiểm tra, muốn lấy món trang sức ra khỏi sáp định vị, thợ bạc lại khè lửa vào để lấy ra. Lúc này mẫu trang sức có thể bị dính một lớp khằn cứng ở những chi tiết nhỏ hay những ngóc ngách, thợ bạc sẽ xử lí bằng cách ngâm vào xăng và đợi một thời gian ngắn, tiếp đó sẽ rửa lại cho sạch, rồi bỏ vào máy rung một lúc là khằn sẽ biến mất hết. Nói một cách đơn giản là thợ sẽ cho món trang sức cần làm sạch vào một cái lon đựng xăng, và đặt lon này trên máy rung. Đối với những trang sức có nhiều chi tiết phức tạp, nhiều ngóc ngách hoặc đính nhiều hột đá, khằn sẽ bám nhiều, do đó, thời gian rung có thể dài hơn, lên đến 10 phút. Những trang sức khác đơn giản hơn có thể chỉ từ 3 đến 5 phút. Giai đoạn này được gọi nôm na là “rung bằng xăng cho sạch”.

Sau khi rung xong, thợ phải quay lại quá trình làm nguội một lần nữa, do trong lúc nhận hột, trang sức lại bị trầy xước. Có điều những trầy xước lần nãy sẽ tinh hơn và ít hơn lần còn là mẫu thô trước đó.

6. GIAI ĐOẠN ĐÁNH BÓNG, XI, MẠ

Đây là giai đoạn cũng khá quan trọng, vì nó là một khâu góp phần vào tổng thể cuối cùng cho bộ mặt của trang sức.

Các dụng cụ thiết bị cần thiết gồm có:

+ Máy đánh bóng với động cơ quay 2800 – 3000 vòng/ phút và các công cụ đánh bóng bằng tay cần thiết

+ Các loại đồ gá đặc biệt dùng cho vị trí góc, các mặt trong hoặc các đế để cẩn hột đá

+ Bàn chải, đá và bột đánh bóng. Thông thường, để giúp cho bề mặt món trang sức bóng đẹp hoàn hảo, người thợ dùng hai bộ dụng cụ riêng, một cho đánh bóng, một cho mài bóng.

Giai đoạn đánh bóng

Như vậy, có hai bước để làm cho món trang sức đạt được độ bóng như gương (gọi tắt là độ bóng gương) là đánh bóng và mài bóng.

Đánh bóng bạc để nó trở nên sáng và đẹp hơn.

Đầu tiên, những người thợ ở khâu này sẽ xem xét thật cẩn thận chi tiết cần đánh bóng rồi mới lựa chọn dụng cụ đánh bóng thích hợp. Khi đánh bóng, người ta sẽ đánh với hai loại lơ trắng và lơ đỏ. Theo chỉ dẫn của các thợ, thì một loại là làm cho sáng lên, còn một loại làm cho mòn đi những chỗ xước nhỏ còn lại sau khi đã chà qua giấy nhám mịn. Cách sử dụng:

+ Lơ trắng thì đánh khô, chỉ cần đưa lơ vào bàn chải rồi đánh bóng thôi.

+ Lơ đỏ thì cạo lơ ra, quậy nó sền sệt với xăng để đánh bóng.

Để tránh làm tròn các cạnh mép cần độ sắc sảo thì người thợ sẽ dùng d9a1 mài cứng để mài cho những bề mặt phằng và bánh mài với các dây thép cứng cho các dạng hình tròn. Tiếp theo là hoàn thiện hơn bề mặt bằng cách mài bóng với bột mài có độ cứng thấp, rồi lại giảm độ cứng xuống bằng cách mài với nỉ. Cuối cùng, phải làm sạch toàn bộ chi tiết, rửa sạch với nước nóng và xà bông, sau đó cho vào máy rung vài phút rồi lau thật khô.

Giai đoạn xi, mạ

Sau khi mài bóng xong, người thợ sử dùng máy xi và nước xi để xi món đồ này, xi bằng tay. Họ có năm lựa chọn để xi: xi bạc, xi trắng, xi vàng, xi hai màu hoặc xi màu đồng. Họ có thể xi bằng một lớp plantinum (bạch kim) hoặc rhodium (kim loại trắng quý) để bảo vệ món trang sức và lâu bị mờ.

Mục đích chính của xi mạ là làm cho sản phẩm đẹp, chống ăn mòn và tăng giá trị sản phẩm, phục vụ chủ yếu cho mục đích thương mại. Mục đích ban đầu của xi mạ đơn giản chỉ là làm đẹp, cho nên có nhiều trường hợp lớp xi mạ bị bong ra, khiến chi tiết bị rỉ sét và trở nên xấu. Hiện nay, hai mục đích trên đã được kết hợp lại là: vừa bền, vừa đẹp. Mặt khác, xi mạ cũng là một yếu tố góp phần làm tăng tuổi thọ của sản phẩm lên. Một món trang sức bằng vàng sau khi đã xi mạ hoàn chính có thể giữ được đến 1 năm mà không bị đen, trang sức bạc sẽ sáng được trong 6 tháng, trong khi nếu không xi mạ thì số thời gian đó ngắn hơn. Dĩ nhiên, không có món trang sức nào là sáng đẹp vĩnh cửu. Sau khoảng thời gian nhất định đó, các trang sức cần được đem đến các thợ để “bảo hành”, tức đánh bóng, xi mạ lại, chưa kể là phải làm mờ đi những vết trầy xước gây ra rất nhiều trong hoạt động thường ngày người sử dụng.

Thời gian mạ lâu hay mau là tùy kích thước món đồ, và cũng tùy theo ý khách hàng muốn lớp mạ của trang sức mình dày hay mỏng. Nếu muốn dày thì để càng lâu nó sẽ dày, có khi đến vài phút. Ngược lại, lớp xi mạ càng mỏng thì càng tốn ít thời gian, có khi chỉ 30s, đặt vào một chút rồi lấy trang sức ra.

Nguyên lí mạ chia làm hai loại lớn, là mạ điện và mạ trao đổi ion.

+ Nguyên lý mạ điện:

Công nghệ mạ điện thông dụng thường được thực hiện bằng hệ thống gồm có: điện cực, các bể mạ dùng để chứa dung dịch điện li và hóa chất thích hợp cho xử lí vật cần mạ, nguồn điện cung cấp các dạng dòng mạ, các thiết bị phụ trợ nhằm ổn định nhiệt độ, pH, thành phần …

Nguyên lý của mạ điện là quá trình điện phân khi dòng điện chạy qua dung dịch điện phân. Chi tiết cần mạ được nhúng vào dung dịch điện phân (thường là dung dịch các muối kim loại cần mạ) và được nối với cực âm (katốt). Cực dương (anốt) là thanh kim loại đồng chất với lớp mạ. Khi dòng điện chạy qua, những ion kim loại của cực dương hoà tan trong dung dịch điện phân hoặc những ion dương của dung dịch điện phân sẽ bám lên bề mặt chi tiết cần mạ.

Đặc điểm

- Lớp mạ có độ bám cao, độ cứng tuỳ thuộc vào việc chọn vật liệu mạ.

- Kim loại gốc (vật cần mạ) không bị nung nóng do đó tính chất cơ học và hình dạng không bị thay đổi.

- Khuyết điểm của phương pháp mạ điện là khi lớp mạ dày thì thời gian mạ phải dài ra. Hơn nữa khi lớp mạ dày thì tính chất của nó cũng kém đi.

Ở đây, các thợ xi mạ không xài những bể mạ lớn, mà chỉ ở quy mô nhỏ bằng cách sử dụng những hũ thủy tinh nhỏ và mạ từng cái. Tuy vậy họ cũng cho biết, trong tương lai, công ty sẽ phát triển quy mô hơn, sử dụng những bể mạ lớn hơn và công việc mạ sẽ không dừng lại ở mức thủ công như vậy nữa. Số lượng sản phẩm mỗi lần được mạ sẽ là số lượng lớn.

+ Nguyên lý mạ trao đổi ion:

IP ( Ion plating – Mạ Ion), ở đó điện tích (-) hay (+) hoà vào kết cấu mạng tinh thể kim loại tạo nước mạ thấm sâu và khó phân rã, theo nghĩa đơn giản là mạ điện tích.

7. GIAI ĐOẠN PHUN CÁT, MÓC MÁY

Đây là bước gia công cuối cùng, với mục đích nhằm chạm khắc thêm những đường nét trang trí sắc sảo hoặc sắc vừa, mờ hoặc bóng … theo mong muốn cho bề mặt của trang sức. Ở một số trang sức khác có thể sẽ được phủ một lớp hạt mịn mờ – chính là những hạt thủy tinh vô cùng li ti, hoặc có những vân nhuyễn, những chấm nhỏ trên bề mặt ấy.

Trong thuật ngữ chuyên môn, người trong giới kim hoàn phân biệt các sản phẩm này thanh hay loại: đồ trơn, tức đồ không chạm khắc và độ chạm, tức đồ có chạm trổ, chạm khắc.

Chạm, khắc, móc máy

Giai đoạn này dùng những dụng cụ thiết bị như sau: Máy móc đứng – tức định vị vật trang sức vào đồ gá và gá trên máy, quay bằng máy và điều khiển bằng tay; hoặc máy móc tay – người thợ kim hoàn sẽ giữ trang sức cần móc bằng tay và đưa vào mũi cắt. Máy này dùng để áp dụng khi cần tạo những vết cắt, rãnh ở những chi tiết nhỏ và phức tạp mà không thể gá được ở máy móc đứng. Động cơ quay 3500 – 4000 vòng/ phút với mũi xoàn hay mũi kim cương có độ lớn từ 1mm đến 3mm.

Đầu tiên, người thợ sẽ tùy theo sản phẩm gì mà chọn đồ gá cho thích hợp – thường gọi là ni – để gá lắp chi tiết, thường là loại gá có xẻ rãnh để gác vòng hoặc nhẫn có thể căng vừa khít. Gá đồ gá chi tiết vào máy, chỉnh trục xoay, rồi chọn mũi cắt phù hợp gắn vào trục cắt. Một ni thường chỉnh cho máy chia thành 120 găng, mỗi lần tay quay 1 nấc là vòng ni sẽ quay 1 găng, con số này điều chỉnh theo yêu cầu thiết kế. Một tay còn lại là để gạt cần điều khiển dao cắt xuống mặt chi tiết. Phần kim loại móc ra người ta gọi là mạt (mạt vàng, mạt bạc…) sẽ được gom lại sau và trả cho khách.

Một chiếc vòng được chạm khắc hoa văn bằng máy móc tay.

Máy móc đứng.

Hình vẽ dưới đây minh họa cách một món trang sức sẽ được dán decal như thế nào khi phun cát. Trong hình này, hai dải màu đen sọc hai bên là hai dải không cần phun cát. Vì thế, đầu tiên người ta sẽ dán decal kín hết cả nhẫn. Sau đó, lớp decal ở giữa sẽ được bóc tách đi, chỉ để lại decal ở hai dải hai bên. Dải giữa sẽ được phun cát vào, sau đó, hai decal hai bên sẽ được bóc bỏ. Sản phẩm hoàn thành.

Minh họa những vị trí sẽ được dán decal khi phun cát lên nhẫn

Thành phẩm có thể giống thế này.

Phun cát

Trước tiên, người thợ sẽ xem xét kĩ lưỡng các chi tiết trên món trang sức và xác định phần cần phun cát theo yêu cầu của mẫu thiết kế hoặc của khách hàng. Bước tiếp theo là phải cắt những miếng decal có kích thước đủ để che đậy toàn bộ vật đó, dán phủ lên trang sức. Dùng dao mổ mũi nhỏ vạch thật nhẹ và thật cẩn thật những vùng chi tiết cần phun cát lên. Chú ý không đè mũi dao quá mạnh hay lỡ tay làm trầy xước bề mặt vật. Tiếp theo sau khi đã xác định và vạch chính xác lên decal, người thợ sẽ dùng mũi dao khẩy nhẹ và bóc bỏ đi lớp decal phủ trên những vùng đã vạch.

Dùng tay vuốt các mép dán của decal cho khít, sau đó đặt món trang sức vào máy phun cát. Cát dùng để phun lên bề mặt trang sức là loại cát pha lê nhập từ nước ngoài, có nhiều kích thước hạt. Tùy theo yêu cầu của khách hay của thiết kế mà chọn loại cát có kích cỡ cho phù hợp. Phun đều là chi tiết chừng 2 – 3 lớp là có thể lấy sản phẩm ra khỏi máy. Lúc này, ta chỉ việc bóc bỏ hết lớp decal đi là đã có được một sản phẩm hoàn chỉnh, tinh tế.

Khi được hỏi, thời gian tổng quát để đưa một sản phẩm từ chỗ “chưa có gì”, tức vừa từ bản vẽ ra, đến chỗ hoàn thiện chỉn chu thường mất bao nhiêu lâu, câu trả lời của những thợ lành nghề là khoảng ba ngày. Trong đó, không có công đoạn nào có thể nói là lâu nhất hay mau nhất. Ở mỗi công đoạn đều cần phải có sự chăm chút, tỉ mẩn để đạt được kết quả tốt nhất của giai đoạn đó. Và ở công đoạn nào cũng phải có một thời gian chờ nhất định. Đó là chưa kể những sơ suất có thể xảy ra khi cho các thao tác phải được lặp lại, sửa chữa cho hoàn hảo.

Máy phun cát

Một đôi bông tai từ lúc còn là con sáp đến khi thành sản phẩm.

Một chiếc nhẫn từ sáp thành thật.

Yêu cầu kỹ thuật chung đối với những quy trình trên

Khi tiến hành phân kim loại để xi mạ, ta phải làm đúng theo kĩ thuật an toàn để bảo vệ sức khỏe và tránh ô nhiễm. Khi nấu kim loại để đúc hay chế “hội”, phải xác định và tính toán lượng kim loại để nấu thật kĩ, tùy theo yêu cầu về độ tinh khiết nhiều hay ít. Tranh thừa thải gây lãng phí, hao hụt.

Khi sử dụng kim loại quý, điều quan trọng là tránh các vật liệu khác (không nằm trong tính toán) hòa lẫn vào kim loại và hợp kim.

Yêu cầu về độ nhẵn bóng được đặt ra là rất ao, ngay từ khâu gia công làm nguội, hay cắt gọt, cưa, giũa, uốn … đều phải thật cẩn thận để bề mặt kim loại không bị trầy xước, các dụng cụ như kẹp, búa, giũa … cũng phải có độ bóng thích hợp và đúng tiêu chuẩn.

Quá trình hàn phải luôn phủ lớp trợ dung (thuốc hàn) để không làm ảnh hưởng đến các phần còn lại của món sản phẩm do bị biến dạng nhiệt. Ngoài ra, quá trình làm sạch các phần oxy hóa bằng dung dịch axit cũng phải chú ý nhiệt độ và nồng độ, tránh để vật bị axit hòa tan do nồng độ quá cao. Các thao tác rót, rửa phải đúng và chính xác.

Ngoài ra còn một số quy định an toàn khác trong quá trình chế tác mà người thợ phải tuân theo. Axit sôi sẽ giải phóng hơi nitơ – đây là loại khí rất độc hại đối với sức khỏe và các vật dụng trong xưởng. Bạn cần tinh luyện kim loại ở nơi được thông gió tốt, sử dụng mặt nạ để thở và găng tay đặc biệt. Các chai axit phải được bảo quản ở nơi an toàn. Các hóa chất sử dụng cho các quá trình – dù là quá trình nào – cũng nên ghi nhã rõ ràng tránh nhầm lẫn.

Những khó khăn khi gia công, chế tác nữ trang:

Quy trình gia công, chế tác trang sức – nữ trang là vô cùng phức tạp, không hề dễ dàng. Dù là ở công đoạn nào thì nó cũng đòi hỏi những người thực hiện phải có sự tỉ mỉ, cẩn thận, có một vốn hiểu biết vững chắc về kim loại, có các thao tác thuần thục về gia công cơ, làm nguội cũng như kĩ thuật phân kim. Ngay cả đối với những người làm công việc ngồi bàn và thiết kế trên máy, họ cũng phải nắm vững những kiến thức liên quan đến kích thước lỗ, kích thước hột, cách chạm hột lên bề mặt cũng như độ dày mỏng của sản phẩm như thế nào là đủ, đúng và đẹp để thiết kế cho chính xác. Nếu không, những mẫu vẽ ấy sẽ rất khó để thực hiện do không đáp ứng được những yêu cầu kỹ thuật.